Відходи скла – це вид побутових відходів, їхня наявність не лише завдає шкоди та незручностей виробництву та життю людей, але й забруднює навколишнє середовище, займає цінні землі та збільшує навантаження на навколишнє середовище. За оцінками, Китай виробляє близько 3,2 мільйона тонн відходів скла щороку, що становить близько 2% від загальної кількості твердих побутових відходів. Зі зростанням загальнонаціональної потужності та покращенням рівня життя людей загальна кількість відходів скла також збільшилася. Щодо переробки та утилізації відходів скла, деякі розвинені країни, такі як Велика Британія та Сполучені Штати, досягли вражаючих результатів. Європейські та американські країни успішно використовують відходи скла в будівельних проектах, що є ефективним способом споживання великої кількості відходів скла. Оскільки всі види відходів скла не потребують сортування, немає вимог до кольору. Наприклад, відходи скла переробляються як матеріал для оздоблення будівель у мозаїці. Як виробник млинів для відходів скла, млин для відходів скла виробництва HCM Machinery забезпечує гарне обладнання для переробки відходів скла. Сьогодні ми представимо процес виробництва відходів скла з переробки мозаїки.

1. Збагачення фосфатної породи: Збагачення фосфатної породи – це перший крок у переробці фосфатної породи, метою якого є відділення корисних мінералів від домішок у фосфатній породі фізичними та хімічними методами. Поширені методи збагачення включають гравітаційне розділення, флотацію та магнітне розділення. Гравітаційне розділення використовує різницю густини мінералів у руді для розділення, флотація використовує різницю плавучості мінералів у руді для розділення, а магнітне розділення використовує магнітну різницю мінералів у руді для розділення.

2. Дроблення та подрібнення фосфатної породи: фосфатну породу після збагачення необхідно подрібнити та подрібнити, щоб краще вивільнити корисні мінерали з руди. Для подрібнення фосфатної породи на частинки відповідного розміру зазвичай використовується щекова дробарка, конусна дробарка та інше обладнання. Подрібнення - це використання великого млина для виробництва та обробки фосфатного порошку для тонкого подрібнення подрібненої руди, щоб вона відповідала необхідним вимогам щодо тонкості помелу.

3. Вилуговування фосфатної породи: Вилуговування є ключовим етапом переробки фосфатної породи, за допомогою якого корисні інгредієнти, такі як фосфат, можуть бути розчинені з руди. Найчастіше використовувані методи вилуговування включають кислотне вилуговування, лужне вилуговування та окислювальне вилуговування. Кислотне вилуговування використовує кислотний розчин для розчинення фосфату, лужне вилуговування використовує лужний розчин для розчинення фосфату, а окислювальне вилуговування використовує окислювач для розчинення фосфату.

4. Осадження та фільтрація фосфатних руд: Після вилуговування розчин корисних компонентів, таких як фосфат, необхідно осадити та відфільтрувати для відділення твердих фосфатних продуктів. Осадження — це використання осаджувача для перетворення фосфатного компонента розчину в твердий осад, а фільтрація — це відділення осаду від розчину за допомогою фільтрувального обладнання.

5. Сушіння та спікання фосфатної породи: Після фільтрації осаду його необхідно висушити та спікати, щоб отримати готовий фосфатний продукт. Сушіння - це використання сушильного обладнання для випаровування води з осаду, а спікання - це висушування осаду при високій температурі спікання, щоб утворити щільні частинки фосфату.

6. Обробка хвостів фосфатної руди: процес переробки фосфатної руди призведе до утворення певної кількості хвостів, які містять невидобуті мінерали та домішки. Для зменшення забруднення навколишнього середовища та марнування ресурсів хвости необхідно обробляти. Поширені методи обробки хвостів включають складування хвостів, переробку хвостів та їх комплексну утилізацію.

Процес виробництва мозаїки з переробленого скла: зазвичай використовується метод спікання та метод плавлення, а метод виробництва спікання та керамічної мозаїки в основному однаковий. Основний виробничий процес полягає в тому, щоб тонко подрібнити скло у млині для склообробки, щоб відповідати вимогам щодо тонкості скляного порошку, а потім додати певну кількість клейкого агента (неорганічного або органічного) та барвника або знебарвлювача, за допомогою змішувача перемішати до однорідної маси. Суміш пресують у різні геометричні форми методом сухого пресування, а висушений матеріал відправляють у роликову піч, піч з продавлювальною плитою та тунельну піч при температурі 800-900 градусів Цельсія для спікання. Як правило, він залишається в температурній зоні спікання протягом 1,5-2,5 годин. Після охолодження вироби з печі для перевірки, розміщення, сушіння, перевірки, упаковки, зберігання або заводського виробництва некваліфіковані вироби переробляються. Метод плавлення базується на використанні відходів скла (кількість яких становить 25-60%) як основної сировини. До них додають певну кількість кварцового піску, польового шпату, вапняку, кальцинованої соди та емульсійного агента, барвника, після чого їх подрібнюють у механізм подрібнення відходів скла до однорідного порошку, а потім подають у високотемпературну плавильну піч (температура плавлення 1400-1500°F) для розплавлення до однорідної рідини для скла. Рідина для скла потрапляє в каландр і пресується у скляний блок певного розміру та форми, який потім відправляється до печі для відпалу. Відпалені вироби можна зберігати або відправляти після перевірки, розміщення та упаковки.

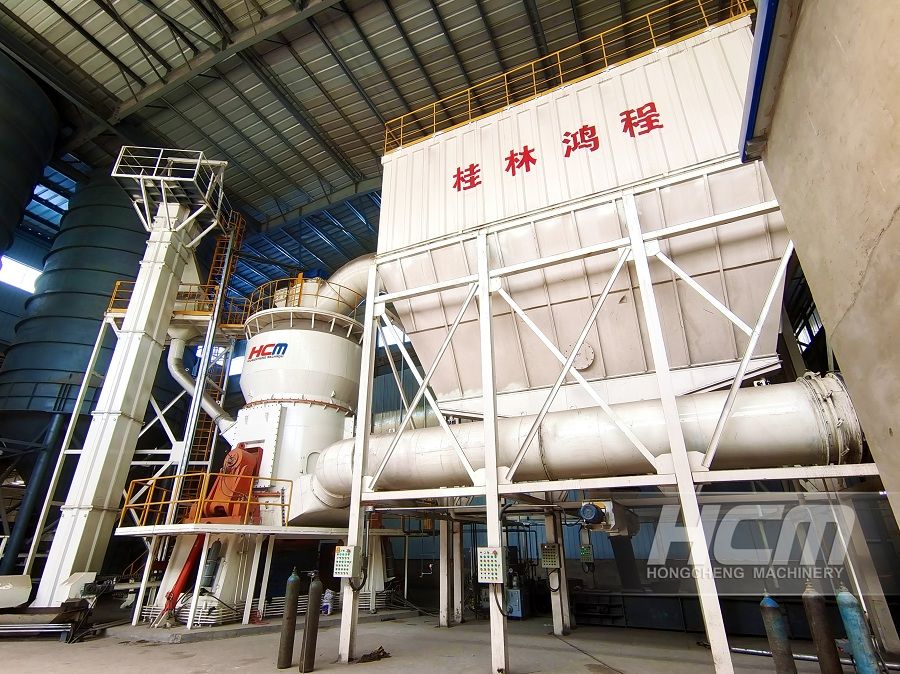

Переробка скляних відходів. Скляна мозаїка базується на подрібненні скляних відходів на скляний порошок. Млин для скляних відходів – це виробниче обладнання для переробки скляного порошку. Млин для скляних відходів, що виробляється...Машини HCM has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Час публікації: 08 січня 2024 р.