Вступ до нафтового коксу

Нафтовий кокс отримують шляхом дистиляції для розділення легких і важких нафт, важка нафта перетворюється на кінцевий продукт шляхом термічного крекінгу. За зовнішнім виглядом кокс являє собою неправильну форму та розміри чорних грудочок (або частинок) з металевим блиском; частинки коксу мають пористу структуру, основним елементом є вуглець, який містить понад 80% маси, решта - водень, кисень, азот, сірка та металеві елементи. Хімічні властивості нафтового коксу відрізняються унікальними фізичними, хімічними та механічними властивостями. Нелеткий вуглець, який є теплотворною частиною самого коксу, леткі речовини та мінеральні домішки (сірка, сполуки металів, вода, зола тощо), - всі ці показники визначають хімічні властивості коксу.

Голчастий кокс:Мають чітку голчасту структуру та волокнисту текстуру, здебільшого використовуються як високопотужний графітовий електрод у виробництві сталі. Для голчастого коксу існують суворі вимоги до якості щодо вмісту сірки, золи, летких речовин та справжньої щільності тощо, тому існують особливі вимоги до технології обробки голчастого коксу та сировини.

Бісквітна кола:висока хімічна реакційна здатність, низький вміст домішок, використовується переважно в алюмінієвій та вуглецевій промисловості.

Дробний кокс або кульовий кокс:Циліндрично-сферична форма, діаметр 0,6-30 мм, зазвичай виробляється з високосірчистого та асфальтового залишку, його можна використовувати лише для виробництва електроенергії, цементу та іншого промислового палива.

Порошковий кокс:Виготовлений за допомогою псевдозрідженого коксування, частинки дрібні (діаметром 0,1-0,4 мм), високий коефіцієнт летких речовин та теплового розширення робить його непридатним для безпосереднього використання в електродах та вуглецевій промисловості.

Застосування нафтового коксу

Основною сферою застосування нафтового коксу в Китаї є електролітична алюмінієва промисловість, на яку припадає понад 65% від загального споживання нафтового коксу. Далі йдуть вуглецева, промислова кремнієва та інші галузі плавки. Нафтовий кокс в основному використовується як паливо в цементній, енергетичній, скляній та інших галузях промисловості, складаючи невелику частку. Наразі попит на вітчизняний нафтовий кокс та його пропозиція в основному однакові. Однак через експорт великої кількості низькосірчаного високоякісного нафтового коксу загальна пропозиція вітчизняного нафтового коксу є недостатньою, а нафтовий кокс із середнім та високим вмістом сірки необхідно імпортувати для доповнення. З будівництвом великої кількості коксівних установок в останні роки виробництво вітчизняного нафтового коксу покращиться та розшириться.

①Скляна промисловість є галуззю з високим споживанням енергії. Витрати на паливо становлять близько 35% ~ 50% вартості скла. Скляна піч – це обладнання з високим споживанням енергії на лінії виробництва скла. ② Після розпалювання скловарної печі її не можна зупинити до капітального ремонту печі (3-5 років). Тому паливо необхідно постійно додавати, щоб забезпечити температуру печі в тисячі градусів. Тому загальний цех подрібнення матиме резервні млини для забезпечення безперервного виробництва. ③ У скляній промисловості використовується порошок нафтового коксу, а його тонкість повинна становити 200 меш D90. ④ Вміст води в сирому коксі зазвичай становить 8% - 15%, і його потрібно висушити перед подачею в млин. ⑤ Чим нижчий вміст вологи в готовому продукті, тим краще. Як правило, ефект зневоднення системи відкритого циклу кращий.

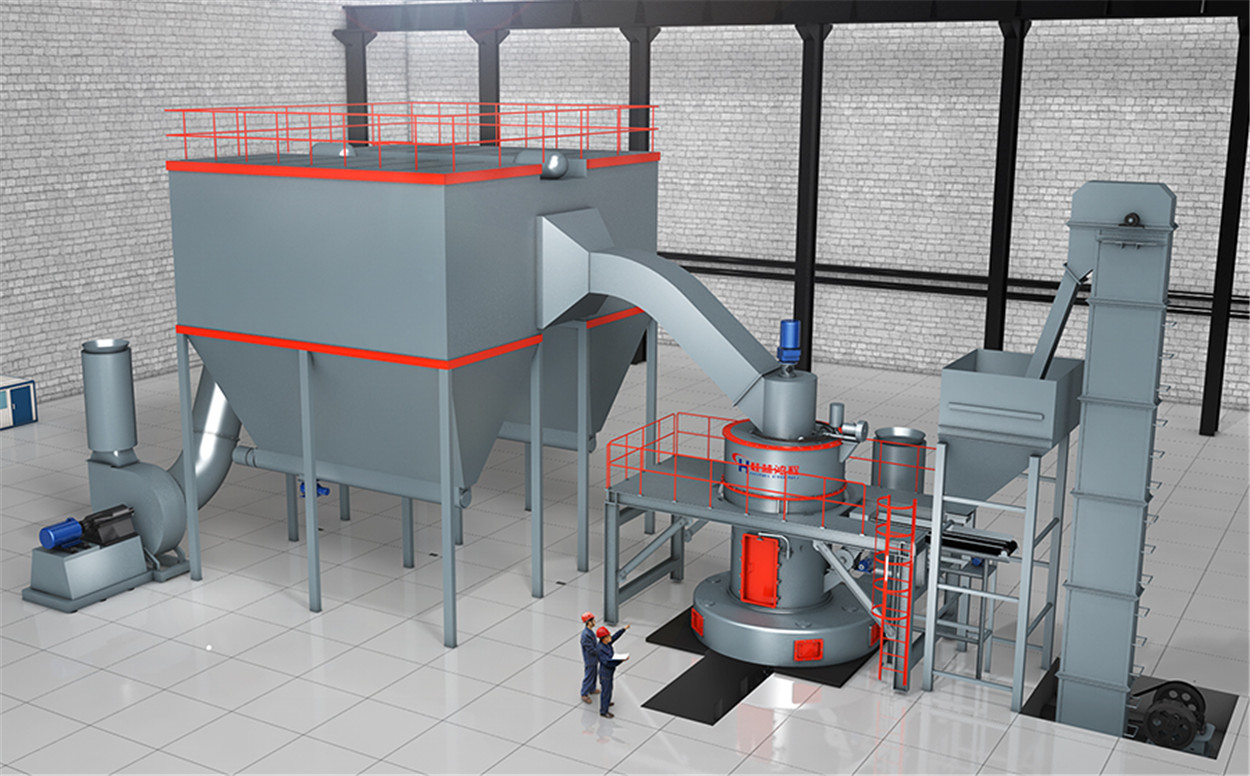

Технологічний процес подрібнення нафтового коксу

Ключовий параметр подрібнення нафтового коксу

| Коефіцієнт подрібнення | Первинна вологість (%) | Кінцева вологість (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Примітки:

1. Коефіцієнт подрібнення нафтового коксу є фактором, що впливає на продуктивність млина. Чим нижчий коефіцієнт подрібнення, тим нижча продуктивність;

- Початкова вологість сировини зазвичай становить 6%. Якщо вміст вологи в сировині перевищує 6%, сушарку або млин можна спроектувати з подачею гарячого повітря для зниження вмісту вологи, щоб покращити вихід та якість готової продукції.

Програма вибору моделі машини для виробництва порошку нафтового коксу

| 200 меш D90 | Млин Раймонда |

|

| Вертикальний роликовий млин | Вертикальний роликовий млин 1250 використовується в Сянфані, він має високе енергоспоживання через старий тип і не оновлювався протягом багатьох років. Що цікавить клієнта, так це функція пропускання гарячого повітря. | |

| Ударний млин | До 2009 року частка ринку в Мяньяні, Сичуані та Суовей (Шанхай) становила 80%, а зараз вона поступово зменшується. |

Аналіз переваг та недоліків різних млинів:

Реймонд Мілл:Завдяки низьким інвестиційним витратам, високій продуктивності, низькому споживанню енергії, стабільному обладнанню та низьким витратам на обслуговування, це ідеальне обладнання для подрібнення нафтового коксу;

Вертикальний млин:високі інвестиційні витрати, висока продуктивність та високе енергоспоживання;

Ударний млин:низькі інвестиційні витрати, низька продуктивність, високе енергоспоживання, високий рівень відмов обладнання та високі витрати на обслуговування;

Аналіз моделей шліфувальних млинів

Переваги млинів серії HC для подрібнення нафтового коксу:

1. Коксообробний завод HC Petroleum Структура: високий тиск подрібнення та висока продуктивність, що на 30% вище, ніж у звичайного маятникового млина. Продуктивність більш ніж на 200% вища, ніж у ударного млина.

2. Висока точність класифікації: для продукту зазвичай потрібна тонкість помелу 200 меш (D90), а якщо вона вища, то досягне 200 меш (D99).

3. Система шліфувального млина має низький рівень шуму, низьку вібрацію та високі показники захисту навколишнього середовища.

4. Низький рівень обслуговування, зручне обслуговування та низька вартість робочої сили.

5. Відповідно до вимог процесу, система млина може пропускати гаряче повітря з температурою 300 °C для реалізації процесу сушіння та подрібнення (випадок будівельних матеріалів «Три ущелини»).

Примітки: наразі млини HC1300 та HC1700 мають частку ринку понад 90% у сфері подрібнення нафтового коксу.

Етап I:Cпоспіх сировини

Великийнафтовий коксматеріал подрібнюється дробаркою до крупності подрібнення (15-50 мм), яка може потрапити до млина.

СценаІІ: Gшкірка

Роздавленийнафтовий коксДрібні матеріали елеватором надсилаються до бункера для зберігання, а потім живильником рівномірно та кількісно надсилаються до подрібнювальної камери млина для подрібнення.

ІІІ етап:Класифікуватиінг

Подрібнені матеріали класифікуються за системою класифікації, а некваліфікований порошок класифікується класифікатором і повертається до основної машини для повторного подрібнення.

СценаV: Cзбір готової продукції

Порошок потрібної тонкості помелу проходить по трубопроводу разом з газом і потрапляє в пилозбірник для сепарації та збору. Зібраний готовий порошок транспортуючим пристроєм через випускний отвір надходить до силосу готової продукції, а потім упаковується порошковим автоцистерною або автоматичним пакувальником.

Приклади застосування переробки порошку нафтового коксу

Модель та номер цього обладнання: 3 виробничі лінії HC2000

Сировина для переробки: кокс для окатишів та губчастий кокс

Тонкість готового продукту: 200 меш D95

Продуктивність: 14-20 т/год

Власник проекту неодноразово перевіряв вибір обладнання для млина для подрібнення нафтового коксу. Завдяки всебічному порівнянню з багатьма виробниками фрезерних верстатів, вони послідовно придбали багато комплектів фрезерних верстатів Guilin Hongcheng HC1700 та HC2000, і протягом багатьох років підтримували дружні стосунки та співпрацювали з Guilin Hongcheng. За останні роки було побудовано багато нових ліній з виробництва скла. Guilin Hongcheng неодноразово направляв інженерів на об'єкт замовника відповідно до потреб власника. Обладнання млина Guilin Hongcheng використовувалося в проектах подрібнення нафтового коксу на скляному заводі протягом останніх трьох років. Виробнича лінія подрібнення нафтового коксу, розроблена Guilin Hongcheng, має стабільну роботу, високу продуктивність, низьке енергоспоживання та менше забруднення пилом у цеху подрібнення, що отримало високу оцінку клієнтів.

Час публікації: 22 жовтня 2021 р.